Olá amigos, hoje vou falar sobre o futuro, ou melhor, falar de como o futuro já está alterando o nosso presente.

Muitos já devem ter ouvido falar das impressoras 3D, cujas finalidades e aplicações estão se multiplicando de forma vertiginosa, dada a enorme gama de possibilidades que permite. Das diversas aplicações que pude consultar, duas delas me chamaram atenção, dado seu conteúdo, voltado para o design, arquitetura e construção.

A primeira foi o Pavilhão Bytes Solar, idealizado pelo professor Brian Peters, que é uma estrutura experimental com grande apelo visual graças à sua arquitetura engenhosa, cujos componentes foram totalmente fabricados com a impressora 3D.

Um protótipo com 94 peças foi montado na beira de um lago, durante um Festival de Criatividade em Cleveland, Ohio, disposto com suas faces na direção de leste para oeste, para melhor aproveitamento da luz solar, pois cada elemento funciona individualmente, ou seja, captura e armazena energia durante o dia, detecta os níveis de luz do ambiente e acende o LED quando necessário. Desta forma, é totalmente autossustentável, e inteligente, dispensando a atuação humana para que funcione perfeitamente, atuando como um sombreador durante o dia e um corpo de luz durante a noite.

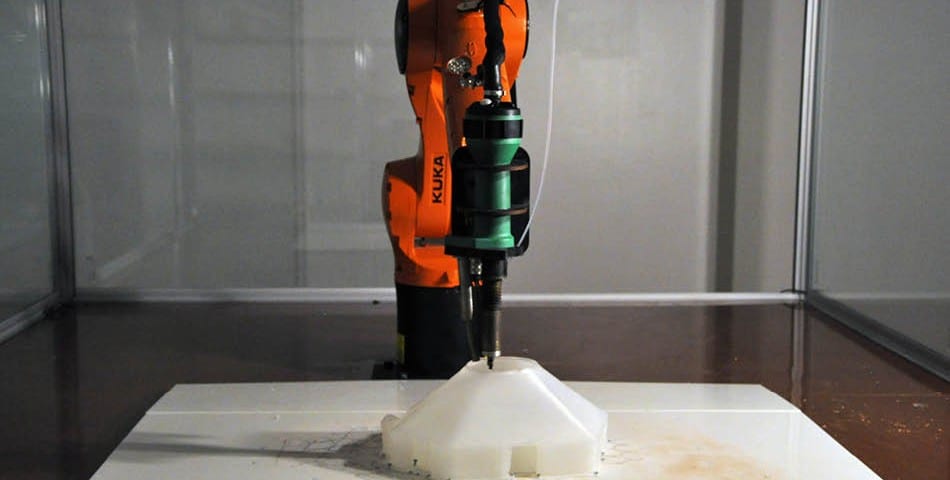

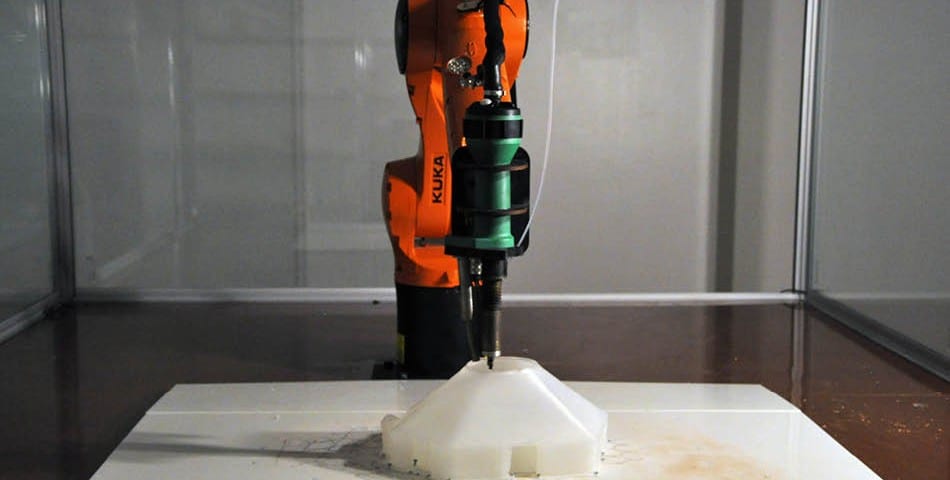

Os módulos foram impressos em 3D usando um braço robô de 6 eixos no laboratório de fabricação de robótica na faculdade de arquitetura e Design Ambiental na Kent State University. Um equipamento DOHLE de extrusora de solda foi acoplada ao braço de um robô e usada como cabeça da impressora 3D, por meio de um processo de impressão chamado FDM, Fusão por Deposição de Material que é uma manufatura (ou impressão 3D) feita por camadas que utiliza materiais termoplásticos usuais de mercado para produzir tanto protótipos quantos peças de uso final.

Fico pensando quando que as nossas escolas de arquitetura e engenharia terão o apoio e incentivo financeiro necessário para desenvolvermos algo parecido. Capacidade nós temos, tenho certeza.

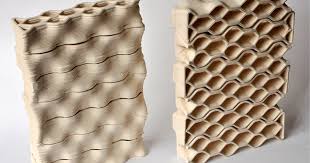

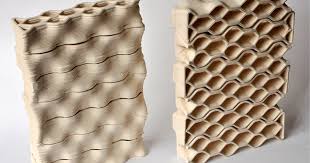

Outra utilização da impressora 3D, voltado para o uso e design de novas construções, foi o bloco de vedação intertravado, que usa uma espécie de cerâmica como material base. Cada peça demora cerca de 20 minutos para sua impressão, depois de seca é levada para cura final a cerca de 1100oC. O resultado é surpreendente.

Os vídeos poderão ser acessados nos links abaixo:

Comentem e compartilhem. Nosso futuro agradece.

![]()

![]()